GJB

中华人民共和国国家军用标准

FL GJB 1032-90

____________________________________________

电子产品环境应力筛选方法

environmental stress screening

process for electronic products

1991-01-26发布 1991-06-01

国防科学技术工业委员会 批准

目 次

1 主题内容与适用范围

2 引用标准

3 术语

4 一般要求

5 环境应力筛选条件

6 筛选程序

附录A 环境应力筛选故障寻找方案(补充件)

附录B 温度循环保持时间的确定(补充件)

附录C 环境应力筛选试验时间的确定(参考件)

附录D 环境应力筛选试验的抽样和简化(参考件)

中华人民共和国国家军用标准

电子产品环境应力筛选方法

GJB 1032-90

environmental stress screening

process for electronic products

1 主题内容与适用范围

本标准规定了军用电子产品环境应力筛选的要求、条件和方法。

本标准适用于下列各类电子产品,在研制和批生产阶段的环境应力筛:

a. 地面固定设备;

b. 地面移动设备;

c. 舰船用设备;

d. 飞机用设备及外挂;

e. 导弹用设备。

筛选产品可以是印刷电路板组装件、电子组件或整机;对大型电子产品应优先考虑在较低装配级别如印刷电路板组装件上进行筛选。

2 引用标准

GB 2036 印制电路名词术语及定义

GB 5170 电工电子产品环境试验设备基本参数检定方法

GB 8052 单水平和多水平连续计数抽样检查程序及表

GJB 150 军用设备环境试验方法

GJB 431 产品层次、产品互换性、样机及有关术语

GJB 450 装备研制与生产的可靠性通用大纲

GJB 451 可靠性、维修性术语

GJB 457 机载电子设备通用规范

3 术语

3.1环境应力筛选

在电子产品施加随机振动及温度循环应力,以鉴别和剔除产品工艺和元件引起的早期故障的一种工序或方法。

3.2环境应力筛选故障

在环境应力筛选试验中由产品工艺缺陷或元件缺陷引起的故障。

3.3非环境应力筛选

由于非环境应力引起的故障,包括:

a. 产品安装不当引起的故障;

b. 监视仪表失灵引起的故障;

c. 操作错误引起的故障;

d. 试验程序错误或程序执行错误引起的故障;

e. 过环境应力引起的故障;

f. 从属故障;

g. 维修期间引起的故障。

3.4优势频率

在功率谱密度曲线上最大处对应的频率。

3.5瞬态故障

需在一定的环境应力作用下方能显示的故障。

4 一般要求

4.1环境应力筛选对象

研制阶段和批生产初期的全部产品均应进行环境应力筛选;在批生产中、后期可根据产品批量及质量稳定情况进行抽样筛选,抽样方案见附D。

4.2试验产品的要求

a.所有试验产品应具有检验合格证明;

b.所有试验产品应去除包装物及减震装置后再进行试验。

4.3试验的大气条件

4.3.1 标准大气条件:

温度:15~35℃;

相对湿度:不加控制的室内环境;

大气压力:试验场所的当地气压。

4.3.2仲裁大气条件:

温度:23±2℃;

相对湿度:(50±5)%;

大气压力:86~106KPa。

4.4试验条件允差

4.4.1温度试验允差

除必要的支承点外,试验产品应完全被温度试验箱内空气包围。箱内温度梯度(靠近试验产品外测得)应小于1℃/m;箱内温度不得超过试验温度±2℃的范围,但总的最大值为2.2℃(试验产品不工作)。

4.4.2随机振动试验允差

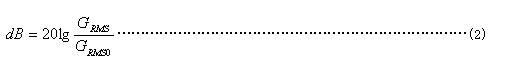

振动试验控制点谱形允差见表1对功率谱计算其允差的分贝数(dB)按公式(1)计算:

式中:W-为实测的加速度功率谱密度,g2/Hz;

W0-为规定的加速度功率谱密度,g2/Hz。

均方根加速度允差不大于1.5dB,其允差分贝数(dB)按分式(2)计算:

式中:GRMS-实测的均方根加速度,g;

GRMS0-规定的均方根加速度,g。

表1

|

频率范围 Hz |

分析带宽 Hz |

允差 dB |

|

20~200 |

25 |

±31) |

|

200~500 |

50 |

|

|

500~1000 |

||

|

1000~2000 |

100 |

±62) |

注:1)如有困难时,频率范围在500~1000 Hz的允差放宽到-6dB,但累计带宽应在100 Hz以内。

2)如有困难时允差放宽到-9 dB,但累计带宽应在300 Hz以内。

4.4.3试验时间允差

试验时间的允差为±1%。

4.5试验设备要求

4.5.1温度循环试验箱

试验箱应满足如下要求:

a) 试验产品在箱内安装应保证除必要的支点外,全部暴露在传热介质即空气中;

b) 应具有足够的高低温工作范围,温度变化速率(平均值)不小于5℃/min;

c) 试验箱热源的位置布置不应使辐射热直接到达试验产品;

d) 用于控制箱温的热电偶或其它型式的温度传感器应置于试验箱内部的循环气流中,并要加以遮护以防辐射影响;

e) 高低温循环的气流应适当导引以使试验产品周围的温度场均匀;如果有多个试验产品同时进行试验时,应试验产品之间及试验产品与试验箱壁之间有适当间隔,以便气流能在试验产品间和试验产品与箱壁间自由循环;

f) 箱内空气及致冷系统的冷却介质-空气的温度和湿度应加以控制,使其在试验期间产品上不出现凝露。

4.5.2随机振动试验设备

任何能满足本标准规定的随机振动条件的振动激励装置都可以用于振动筛选试验。

4.5.3振动试验夹具

夹具在规定的功率谱密度频率上限2000Hz以内不应有振频率存在,即在20~2000Hz范围内沿振轴方向的传递函数必须保持平坦,其不平坦允差不得超过±3dB。如设计不易满足时允许放宽条件,见表2。

|

频率范围 |

传递函数不平坦允差 |

|

20~500 |

±3dB |

|

500~2000 |

注:1)如有困难时,频率范围在500~2000Hz的允差放宽到±6dB,但累计宽应在300Hz以内。

4.5.4通用仪表

通用监测仪表应满足如下要求:

a) 应具有讲师合格证明;

b) 测试准确度不应低于试验条件测试参数允差的1/3。

4.6失效记录、分析和纠正措施

a)在环境应力筛选期间,应能有效地采集数据、分析和及时记录改正措施。

b)应采集的对象为试验件、试验件之间的接口、试验仪器仪表、试验装置、试验程序、试验人员和操作说明。

5 环境应力筛选条件

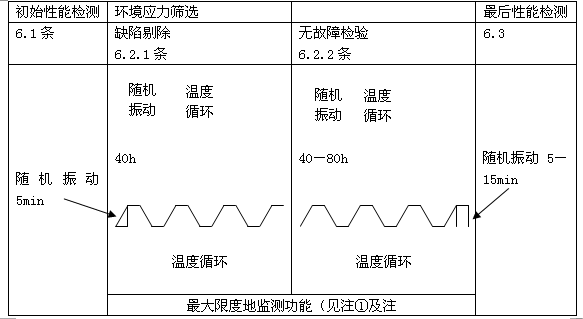

环境应力筛选故障寻找方案见附录A。总试验时间的理论推导,见附录C中C3。

5.1 温度循环试验条件

温度循环试验产品有两种情况:

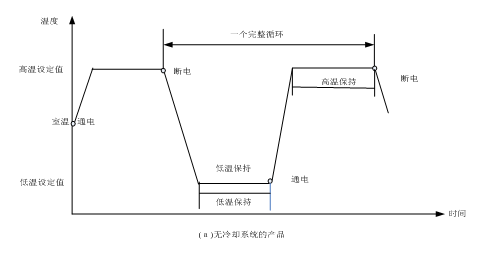

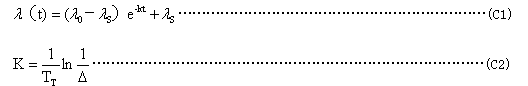

a) 对无冷却系统的试验产品,在升温和高温保持阶段,试验产品应通电;在降温及低温保持阶段,应断电,见图1(a);

b) 对有冷却系统的试验产品,试验时应同时将冷却介质进行高低温循环,见图1(b)。

5.1.1高低温极限值(高低温设定值);系指试验箱内的空气温度,具体由产品有关技术条件确定。一般取产品的工作极限温度,也可取非工作温度。

5.1.2高低温保持时间:按附录B的方法由试验确定。

5.1.3温度变化速率:5℃/min(整个温度变化幅度内的平均值)。

5.1.4一次循环时间:3h20min或4h。

5.1.5温度循环数及温度循环试验时间:在缺陷剔除试验中,温度循环为10次或12次,相应试验时间为40h。在无故障检验中则为10~12次或12~24次,时间为40~48h。

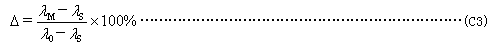

5.2随机震动试验条件

5.2.1随机振动谱

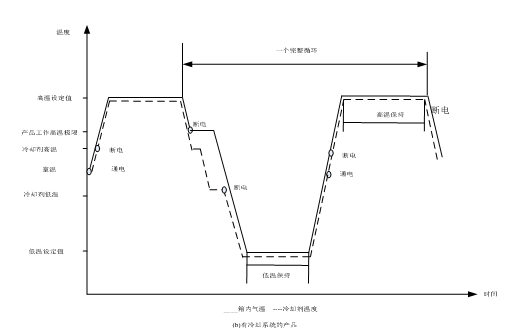

随机振动功率谱密度要求如图2所示。

图1 温度循环图

图2 随机振动功率谱密度图

5.2.2施振轴向的确定

施振方向的选择取决于产品的物理结构特点、内部部件布局以及产品对不同方向振动的灵敏度。一般情况只选取一个轴向施振即可有效地完成筛选,必要时亦可增加施振轴向以使筛选充分。在筛选试验前应通过产品的振动特性试验,为确定施振由向提供依据。

5.2.3施振时间

在缺陷剔除试验阶段为5min。

无故障检验阶段为5~15min。

5.2.4控制点

控制点应选在夹具或台面上的最接近产品的刚度最大的部位。对大型整机可采用多点平均控制。

5.2.5监测点

监测点应选在试验产品的关键部位处,使其均方根加速度不得超过设计允许最大值。若超过则应进行谱分析,查出优势频率所在,允许降低该处谱值,以保证不使试验产品关键部位受到过应力作用。

5.2.6通电监测

在研制阶段及批生产初期的产品,应通电监测性能;在批生产阶段的产品试验时可不通电,或视产品技术条件而定。

5.3环境应力筛选条件的剪裁

应力筛选的条件要根据具体产品的具体情况,以本标准为基础进行适当的剪裁,得出具体产品的筛选条件。在筛选执行过程中,还要根据产品的工艺成熟程度及使用方的质量反馈信息对筛选条件进行调整,甚至采用简化或抽样的筛选方案,具体方法见附录D。

6 筛选程序

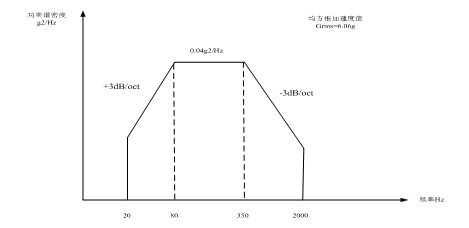

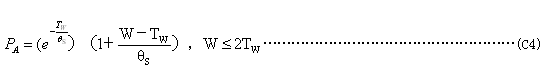

环境应力筛选程序由图3给出。筛选程序由初始性能检测、缺陷剔除试验、无故障检验及最后性能检测等组成。

6.1初始性能检测

试验产品应按有关标准或技术文件进行外观、机械及电气性能检测并记录。凡检测不合格者不能继续进行环境应力筛选试验。

![]()

图3 环境应力筛选试验的组成及程序

注:①在最后4次温度循环和整个无故障检验随机振动时间内必须进行100%的功能监测;

②环境试验期间,若监测的参数足够充分,则是最后性能检测一般不应算做无故障检验的一部分;但若发现故障,则需重新进行无故障检验。

6.2环境应力筛选

它包括缺陷剔除试验和无故障检验试验两个部分。

6.2.1缺陷剔除试验

试验产品应施加规定的随机振动和湿度循环应力,以激发出尽可能多的故障。在此期间发现的所有故障都应记录下并加以修复。试验条件见5.1和5.2条规定。

6.2.1.1故障处理

在随机振动试验时出现的故障,待随机振动试验结束后排除;在温度循环试验时出现的故障,每次出现故障后,应立即中断试验,排除故障再重新进行试验。

6.2.1.2中断处理

试验因故中断后再重新进行试验时,中断前的试验时间应计入试验时间,对湿度循环则需扣除中断所在循环内的中断前试验时间。

6.2.2无故障检验试验

本试验目的在于验证筛选的有效性,应先进行温度循环,后进行随机振动。所施加的应力量级与缺陷剔除试验相同。不同的是温度循环时间增加到最大为80h;随机振动增加到最长为15min。

6.2.2.1通过判据

试验过程应对试验产品进行功能监测,在最长80h内只要连贯40h温度循环期间不出现故障,即可认为产品通过了温度循环应力筛选;在最长15min内连续5min内不出现故障,则可认为产品通过了随机振动筛选。

6.2.2.2故障处理

若在80h温度循环试验中,在前40h出现的故障允许高潮排除后继续进行无故障检验试验;同样对随机振动试验若10min前出现的故障允许排除后继续试验。

6.3最后性能检测

将通过无故障检验的产品在标准大气条件下通电工作,按产品技术条件要求逐项检测并记录其结果,将最后性能与初始测量值比较,对筛选产品根据规定的验收功能极限值进行评价。

附录A

环境应力筛选故障寻找方案

(补充件)

A1 目的

对环境应力筛选所出现的产品故障,应设法查找出故障所在并排除,对一些故障特别是瞬态故障的寻找,需施加一定的环境应力。

本附附录目的在于给环境应力筛选故障寻找方案的制订提供指导,以便使为查找故障所施加的环境应力既能尽快查出故障所在而又不致影响产品寿命。

A2 故障寻找方案的制订

在开始环境应力筛选试验之前,就应当制订出一个详细的故障寻找方案。该方案可以是正文中试验步骤的一部分或补充。它应与产品性能监测工作相协调,并尽可能充分利用机内检测和性能监测得到的全部数据,包括趋向性数据,据以判断和发现故障所在。

A3 故障寻找的考虑事项

A3.1 有时故障产生会影响被监测产品的性能,致使故障确诊困难。此时可考虑在较低的装配级别(如模块或组件)上,施加一定的环境应力进行故障寻找。

A3.2 施加环境应力期间,应尽可能多地监测产品性能参数,一旦某一故障出现而且将影响其功能监测时,应停止试验开始故障寻找。

A3.3 对温度循环如果故障是周期出现的,应记录故障产生的时刻及相应的电应力和温度应力状况,接着开始进行故障寻找。若已知首次故障出现的确切时刻或上述寻找无结果,则可能需要进行一次或一次以上的温度循环以便查找出故障所在。因为温度循环的次数有限,故所增加的温度循环一般不会影响产品的使用奉命。

A3.4 对随机振动由于产品承受随机振动的能力受到疲劳强度的限制,所以与A3.3温度循环不同,不能随意增加振动时间。为了最大限度地减少故障寻找而必须进行的随机振动对产品寿命的影响,规定筛选及故障寻找施振总时间,在0.04g2/Hz功率谱密度值作用下,不得超过20min,其中故障寻找试验应在尽可能低的振级上进行以使等效时间减至最小。等效时间TD的计算公式为:

式中:TD-等效时间,min。

数值计算结果见表A1振动量级与时间的等效关系。

|

均方根加速度Grms g |

功率谱密度W g2/Hz |

等效时间 min |

|

6.0 |

0.04 |

20 |

|

5.2 |

0.03 |

47 |

|

4.24 |

0.02 |

160 |

|

3.0 |

0.01 |

1280 |

A4应用实例

产品在各试验中经历的随机振动时间如:

缺陷剔除试验为0.04 g2/Hz,5min。

无故障检验中,不允许出现故障的检验时间为5min(0.04 g2/Hz),沿余10min为在0.04 g2/Hz下允许发现和查找故障的时间

表A2给出一实例,说明随机振动试验时间的分配及试验量级与等效时间的关系。该从事贸易中产品经缺陷剔除试验后,在无故障检验中,至第4min出现故障,之后在0.04 g2/Hz下进行了第一次故障查找,历经20min结束,此后又进行了第二次故障查找,振动量级增至0.02g2/Hz,又进行了20min,最后通过了5min的0.04 g2/Hz的无故障检验。

|

试验阶段 |

试验量级 g2/Hz |

试验时间 min |

等效时间 min |

时间比 |

|

|

缺陷剔除 |

0.04 |

5 |

5 |

5/20 |

|

|

无 故障检验 |

发现故障 |

0.04 |

4 |

4 |

4/20 |

|

第一次故障查找 |

0.01 |

20 |

0.31 |

20/1280 |

|

|

第二次故障查找 |

0.02 |

20 |

2.5 |

20/160 |

|

|

无故障检验 |

0.04 |

5 |

5 |

5/20 |

|

|

总计 |

- |

16.81 |

- |

||

附录了B

温度循环保持时间的确定

(补充件)

B1 目的

本附录规定了温度循环中高低温保持时间及有冷却系统产品的致冷剂在其高温工作极限温度下保持时间的确定方法。

B2 循环时间的试验确定

B2.1 无冷却系统的产品

B2.1.1 高低温保持时间的确定步骤

a. 将热电偶固定在产品的各典型部位上,数量不得少于三个,装好热电偶后应使产品恢复原状;

b. 按4.3条规定的标准大气条件将产品安装在试验箱中,之后通电检查产品性能,正常工作后断电;

c. 接通产品电源使其工作,将试验湿度设定值调到5.1.1条中规定的高温极限值,并使充任相空气温度以5℃/min的平均速率上升,必要时可采用辅助加热手段以达到所要求的平均上升速率。平均速率按箱内整个温度变化幅度计算;

d. 若产品的高温工作极限温度低于上设定值,试验箱空气达到产品高温限时,切断产品电源试验箱内空气温度断续上升直至达到上设定值,记录到达温度的时间。若试验产品的高温工作限和上设定值相同,则在试验箱内空气达到上设定值时,不必切断产品电源,记录到达该温度湿度的时间;

e. 保持试验箱空气温度在上设定值温度,直至产品上2/3热电偶的温度在上设定值温度±10℃内为止,记录该时刻,将其减去步骤d中记录的箱内空气温度到达上设定值之时间,即为高温保持时间;

f. 若步骤d中电源未切断,则应切断电源;

g. 将试验湿度设定值调到5.1.1条规定之低温下限(下设定值),并使试验箱以5℃/min的平均速率下降,必要时可采用辅助冷却手段以达到这一变化速率,平均速率按整个试验箱温度变化幅度计算;

h. 当试验箱空气温度达到下设定值时,记录该时间;

i. 保持试验箱空气温度在下设定值,直到产品上2/3热电偶的温度在上设定值温度±10℃范围内为止,记录这一时间,它与试验箱内空气温度到达下设定值时间之差即为低温保持时间,后二次高温保持时间的均值和二次低温保持时间的均值即为环境应力筛选要求的高低温保持时间;

j. 重复步骤c至i,再重复步骤c至e,得到三次高温保持时间和二次低温保持时间,后二次高温保持时间的均值和二次低温保持时间的均值即为环境识别力筛选要求的高低温保持时间;

k. 切断产品,将温降低到室温,使产品在室温下达到温度稳定;

l. 一次完整循环总时间应为3h20min,若不足则应补足到3h20min;增补的时间应加在低保持时间上。若超过则应补足4h;

B2.1.2 验证温度循环的重现性

按步骤c至l确定的温度循环参数,建立试验箱自动控制程序。重复进行二次循环以检测其重现性,若结果良好则可进行正式试验,否则应采取修正措施。

B2.2 有冷却系统的产品

a. 与B2.1.1之步骤a同,但产品测温点不得少于六个;

b. 与B2.1.1之步骤b同;

c. 接通产品电源,将试验箱温度设定值调到5.1.1中条规定的高温极限值,并使试验空气和致冷剂的温度以5℃/min的平均速率上升,当致冷剂温度达到其高温工作限时切断产品电源,继续使箱内温度和致冷剂温度以5℃/min的平均速率上升至上设定值,记录到达上设定值温度的时间;

d. 保持该温度,直到产品上2/3热电偶表明其温度已在上设定值温度的±10℃范围以内,记录该时刻,它和步骤c所记录的时间之差即为高温保持时间;

e. 以5℃/min速率降低箱温和致冷剂温度,当温度降至产品高温工作限时,接通电源;

f. 继续降低试验箱空气和产品致冷剂的温度,当致冷剂温度降到其最高工作温度时,使致冷剂在该温度稳定一段时间(具体按B2.2.2条规定),在该时间内,试验箱空气由于产品通电发热保持在产品高温工作温度限上,此时间结束后,继续降低致冷剂温度到其低温工作温度,再使致冷剂在该温度下保持一段时间(具体按B2.2.2条规定),在此期间,继冷却剂降温后,使箱温下降,以致冷剂低温保持时间结束时达到致冷剂低温工作温度;

g. 继续以5℃/min的变温率同时降低致冷剂和箱内空气温度到低温设定值,并记录该时间;

h. 保持该低温设定值温度,直到产品上2/3热电偶温度落在此设定值温度的±10℃范围之内,并记录此时间,此时间和试验箱空气温度到达设定温度时间之差即为低温保持时间;

i. 低温保持时间结束后,若产品规范允许,接通电源,并以5℃/min的平均速率升高箱内空气温度和致冷剂温度,若不允许通电,则仍以5℃/min的平均速率升高两者温度,当上述两种情况的温度升到试验室温时,即完成了一次循环;

j. 重复步骤c~i完成第二循环,记录各步骤所需时间,取第二循环得到的高温保持时间和二次循环中低温保持时间的均值分别为有冷却系统产品的高、低温保持时间。

B2.2.2 致冷剂高、低温极限工作温度保持时间的确定

一次循环的总时间应为3h20min,这一总时间减去B2.2.1条步骤i确定的高、低温保持时间及温度升降时间,就可得到致冷剂在其二个极限工作温度下保持的总时间。

B2.2.2.1 致冷剂低温极限工作温度保持时间一般应小于或等于10min。

B2.2.2.2 致冷剂高温极限工作温度保持时间等于致冷剂极限工作温度保持总时间减去致冷剂低温极限工作温度保持时间。

B2.2.2.3 验证温度循环曲线的重现性

根据B2.2.1步骤j及B2.2.2确定的高低温保持时间,产品及致冷剂的低温极限工作温度保持时间,可得到一完整温度循环曲线,按该循环的参数,输入试验箱程序控制系统,完成二个循环试验验证结果是否满足重现性要求。

附录C

环境应力筛选试验时间的确定

(参考件)

C1 目的

本附录提供了有环境应力激励进行缺陷剔除和无故障检验的方法、基本原则以及用于获得最佳试验时间的理论依据。

C2 基本原则

C2.1 缺陷剔除

利用环境应力激发出潜在的工艺等与产品固有寿命特性无关的缺陷,据此设计出第一个时间段TT内完成的缺陷剔除试验。

C2.2 无故障检验筛选效果检查

所设计的第二个试验是用于验证缺陷剔除试验的效果,即缺陷是否暴露得充分,是否使以后出现的任何故障都是随机性故障,而与初始制造缺陷无关。

C3 分析方法

C3.1 循环时间与筛选时间

循环时间系指完成一个温度循环所需的时间,筛选时间系指完成环境应力筛选所需的时间即缺陷剔除时间TT与无故障检验时间TW之和。虽然剔除试验的时间是固定的(40h),但每一循环内的高低温保持时间可因产品不同而异,确定的方法见附录B。

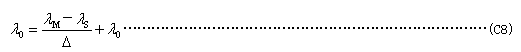

C3.2 试验时间的推导

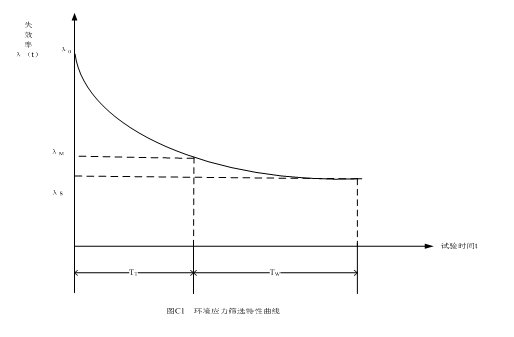

对于电子产品,环境应力筛选的试验时间可用典型的产品失效率(“浴盆”)曲线导出,见图C1。

注:①λ0(初始值)是由工艺等缺陷造成的早期失效率;

②λM(最低接收值)是缺陷剔除试验后所得到的失效率;

③λS (规定值)是期望的失效率;

④TT是成批验收或单个验收达到的剩余缺陷百分比等于或小于Δ%所需的试验时间;

⑤TW为验证具有接收概率为PA、失效率为λM的缺陷剔除试验后所需的无故障检验时间。

失效率λ(t)随时间的变化可由公式(C1)表示:

式中:t-试验时间,h。

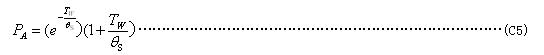

Δ-经过TT之后产品内所剩余的缺陷面分比,由公式(C2)表示:

无故障检验时间TW可由接收概率PA与TW的关系式确定,用议程表示为

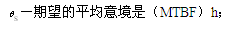

式中PA-产品通过环境应力筛选的概率;

W-试验鸡窝时间,h。

无故障检验时间TW可在试验鸡窝时间W内选择,应保证有时间TW无故障出现。一般取W=2TW为最佳,其结果统计置信度高,故议程(C4)可简化为:

确定无故障检验时间的出发点是要给生产方提供90%的通过环境应力筛选的概率。其前提是试验产品在剔除试验后已做了修正,已达到最低接收要求λM。

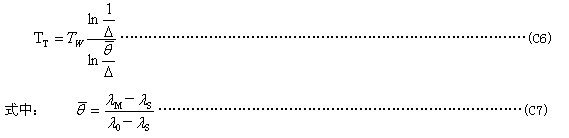

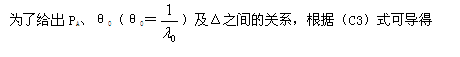

应用上述关系,可由统计抽样理论导出TW及TT,其结果可根据给定的剩余缺陷百分比Δ及接收概率PA效核。由(C1)式可导出:

其中λw是与TW相应的失效率,当取TT=TW时(C6)式得到

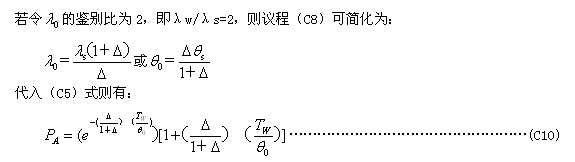

C3.3 试验时间的确定原则

C3.3.1 试验时间的基本假定与要求

a. 假定所有产品试验时间老师不变的,与它们的寿命特征无关;

b. 取TT等于TW;

c. 取θ0等于,这是因为θ0在未进行剔除之前均较低,为简化起见,这里做了θ0为1h的假设;

d. 接收概率PA应大于90%,以保证生产风险较低;

e. 剩余缺陷的百分比Δ应小于等于1%。

C3.3.2不同TW的情况下接收概率PA与Δ之关系

由方程(C10)可求得不同Δ和TW(=TT)值时的PA值,如表C1所示。由该表可见为满足C3.3.1要求的TW必须50h。

表C2给出了不同θs值下,随机失效造成的接收概率PA。应当注意,对于设计的MTBF(θs)小于25h的产品其随机失效的接收概率会显著下降,低于50%。

表C1

|

Δ 100% |

TT=TW |

||

|

30h |

40h |

50h% |

|

|

1 |

96% |

40% |

91% |

|

2 |

88% |

81% |

74% |

|

3 |

78% |

68% |

57% |

|

4 |

66% |

55% |

43% |

|

5 |

58% |

43% |

31% |

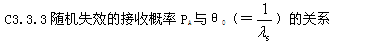

C3.3.4 不同产品的TT(=TW)

由(C9)式仍可算出不同的期望平均无故时间θs,与试验时间TT的接收概率PA,了表C3,表C3的条件为Δ=0.01

C3.4试验时间的确定

C3.4.1 缺陷剔除试验时间的确定

由表C1及表C2可知,应取TT=40h。

C3.4.2 无故障循环检验时间的确定

在TW=TT的前提下,TW亦应为40h,但据(C3)式,应取W=2TW=80h。

表C2

|

θs h |

PA % |

|

≤25 |

≤52.5 |

|

50 |

80 |

|

100 |

93.8 |

|

200 |

98.2 |

|

500 |

99.7 |

|

1000 |

99.92 |

表C3

|

θs(θ0) h |

TT=TW |

|||||

|

10h |

20h |

30h |

40h |

50h |

70h |

|

|

25(.25) |

94 |

81 |

67 |

53 |

- |

- |

|

50(.5) |

- |

94 |

88 |

81 |

74 |

|

|

100(1) |

- |

96 |

96 |

92 |

||

|

200(2) |

- |

98 |

97 |

95 |

||

C3.4.3 试验时间的剪裁

应注意上述结果是在θ0=1,即θs ≈100情况下做出的.若产品θs特长或特短,据表C3结果给出如下建议:

对θs <25h的产品,取TT=TW =10h;循环次数为5。

对θs 》200h的产品,取TT=TW =80h;循环次数为20。

附录D

环境应力筛选试验的抽样和简化

(参考件)

D1 简化的概念

简化是指制造工艺成熟的产品,其θs非常大,以致PA接近100%(见表C2),此时经订购部门认可可以简化筛选试验。

D2 简化方案的选择

D2.1 抽样方案

抽样选择原则应按GB8052进行。在所有的情况下,无论是环境应力筛选中的缺陷剔除试验阶段还是无故障检验阶段,产品都不应出现任何一次失效,否则即应判该批产品不通过。

D2.1 简化方案

对全数试验和抽样试验可设法简化筛选程序,即无故障检验可从缺陷剔除试验时就开始计起,在最大120h的范围内,要求有至少40h的连续无故障工作时间。若前40h不出现故障则可免去其后的试验。

|

|

附加说明:

本标准由航空航天提出。

本标准由航空航天工业部七○二所起草。

本标准主要起草人:宋文治、陈世祥、祝耀昌、刘利华。

本标准参照采用美国军用标准MIL-STD-2164《电子设备环境应力筛选方法》。

计划项目代号:87126。